Zadaniem nowej Dyrektywy Maszynowej (EC 2006/42) jest ujednolicenie zasad obowiązujących na wspólnym rynku europejskim oraz podsumowanie dotychczasowych doświadczeń różnych organizacji normalizacyjnych.

Corrado Tamiozzo, Cezary Pacholik

Zadaniem nowej Dyrektywy Maszynowej (EC 2006/42) jest ujednolicenie zasad obowiązujących na wspólnym rynku europejskim oraz podsumowanie dotychczasowych doświadczeń różnych organizacji normalizacyjnych. Główną różnicą w stosunku do poprzedniej dyrektywy jest poszerzenie jej zakresu o komponenty bezpieczeństwa (Fot. 1) tzn. elementy specjalnie zaprojektowane, wyprodukowane oraz dostarczone dla zapewnienia określonych funkcji bezpieczeństwa, mających wyeliminować zagrożenie życia lub zdrowia w przypadku uszkodzenia lub niesprawności maszyny.

Ponieważ producent każdego urządzenia przemysłowego jest zobowiązany do zapewnienia jego zgodności z wymogami Dyrektywy Maszynowej oraz norm zharmonizowanych, niniejszy artykuł ma na celu przybliżenie oraz ewentualne objaśnienie zagadnień związanych z określaniem kategorii bezpieczeństwa (B, 1, 2, 3 lub 4) oraz poziomu bezpieczeństwa PL (a, b, c, d lub e).

Kategorie norm bezpieczeństwa

Dla maszyn oraz urządzeń wyróżnia się trzy kategorie norm bezpieczeństwa:

-

typ A, określający ogólne zasady oraz wytyczne do projektów wszystkich maszyn;

-

typ B, zajmujący się jednym lub więcej aspektem bezpieczeństwa dla szerokiego zakresu maszyn;

-

typ C, zajmujący się ściśle określoną kategorią maszyn.

Typ A zawiera normę EN ISO 12100, określającą ogólny zarys oraz zasady projektowania bezpiecznych maszyn, oraz EN ISO 14121, przedstawiającą metody oceny ryzyka i identyfikacji zagrożeń. Typ B zawiera normy EN ISO 13849 oraz IEC 62061, przeznaczone do redukcji ryzyka oraz zagrożeń towarzyszących użytkowaniu maszyn.

Norma EN ISO 13849 (zastępująca normę EN 954 od 01.01.2012r.) stosowana jest do projektowania części układów sterowania związanych z bezpieczeństwem maszyn dla różnych technologii (układy mechaniczne, pneumatyczne oraz hydrauliczne), natomiast norma IEC 62061 odnosi się wyłącznie do systemów elektrycznych.

Typ C zawiera między innymi normę EN 574, związaną z dwuręcznymi elementami bezpieczeństwa. Jeżeli dla określonej maszyny występują normy typu C, producent może osiągnąć domniemanie zgodności z Dyrektywą Maszynową poprzez bezpośrednie wdrożenie przedstawionych w normach rozwiązań. Jeżeli normy typu C nie występują, należy wdrożyć procedurę redukcji zagrożeń opisanych w normach zharmonizowanych typu A i B.

|

|

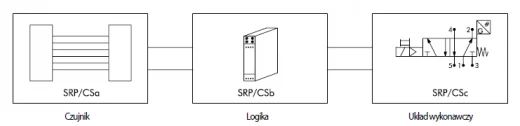

Rys. nr 1.

Przykład układu sterowania |

|

EN ISO 13849

Jeżeli dla danego urządzenia nie występują normy typu C, producent może przyjąć strategię redukcji ryzyka przedstawioną w EN ISO 13849. Norma jest podzielona na dwie części, część pierwsza przedstawia ogólne wytyczne oraz zasady, część drugą poświęcono zatwierdzaniu (walidacji) wyników.

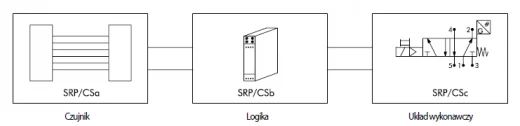

Zgodnie z tą normą, konstruktor maszyny może dokonać redukcji ryzyka poprzez zaprojektowanie dodatkowych komponentów bezpieczeństwa systemu sterowania (SRP/CS – SafetyRelatedParts / Control System), które zapewnią jedną lub więcej funkcję bezpieczeństwa jak np.: zatrzymanie awaryjne, zabezpieczenie przed nieoczekiwanym uruchomieniem, odcięcie zasilania oraz odpowietrzenie układu (odprowadzenie energii), odwrócenie kierunku ruchu.

Na zdjęciu poniżej przedstawiono przykład układu sterowania dla zabezpieczenia robota przemysłowego (Fot. 2). Funkcje bezpieczeństwa są zapewnione przez poprawny dobór oraz konstrukcję elementów układu bezpieczeństwa. Układ zawiera trzy komponenty (SRP/CS): barierę bezpieczeństwa (sygnał wejściowy – czujnik), sterownik programowalny PLC (przetwarzanie – logika) oraz zawór rozdzielający (sygnał wyjściowy – układ wykonawczy).

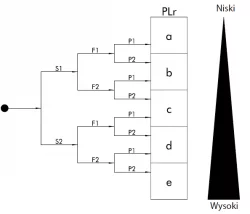

W przypadku naruszenia bariery bezpieczeństwa następuje podanie sygnału do sterownika PLC, który zdejmuje sygnał sterujący zaworu rozdzielającego, powodując odwrócenie kierunku ruchu lub odcięcie zasilania i odpowietrzenie portu nr 4 (Rys. 1). Zgodnie z wymaganiami aneksu A, dla każdej funkcji bezpieczeństwa należy określić wymagany poziom bezpieczeństwa PLr (Performance Level requested).

Ocenie podlegają następujące czynniki:

-

stopień obrażeń (S) podczas uszkodzenia

-

częstość występowania zagrożeń (F)

-

możliwość uniknięcia zagrożeniu (P)

|

Fot. 2.

Przykład zabezpieczenia przed wtargnięciem dla zautomatyzowanego gniazda produkcyjnego |

|

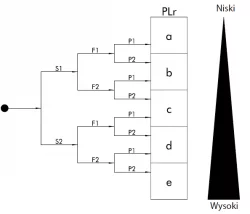

Rys 2.

Graf do wyznaczenia współczynnika PLr |

Wartość współczynnika PLr będzie niska, jeżeli – w przypadku wystąpienia zdarzenia niebezpiecznego – zagrożenie jest łatwe do uniknięcia, jego częstotliwość występowania jest niska lub trwa ono krótko oraz powoduje niewielkie obrażenia. I odwrotnie, wartość współczynnika PLr będzie wysoka, jeżeli zagrożenie jest trudne do uniknięcia, częstotliwość jego występowania jest wysoka lub trwa ono długo i powoduje poważne obrażenia.

Analizę wymaganego poziomu bezpieczeństwa – PLr – należy przeprowadzić dla każdego układu SRP/CS zapewniającego funkcję bezpieczeństwa.

Kolejnym etapem jest określenie wartości następujących wskaźników:

-

MTTFd (Mean Time To Dangerous Failure – średni czas do niebezpiecznego uszkodzenia) – dla każdego komponentu

-

DC (DiagnosticCoverage – pokrycie diagnostyczne)

-

CCF (ComonCauseFailure – wspólna przyczyna defektów)

W końcowej fazie należy dokonać oceny osiągniętego poziomu bezpieczeństwa – PL. Wyznaczenie wartości współczynnika PL dokonuje się w oparciu o powyższe wskaźniki oraz znaną (przyjętą) architekturę układu sterowania. Wartość współczynnika poziomu bezpieczeństwa PL musi być równa lub większa od wymaganego poziomu bezpieczeństwa PLr.

Produkty Metal Work

Wraz z wejściem nowej Dyrektywy Maszynowej (EC 2006/42) w firmie stworzono nowy dział informacyjny poświęcony zagadnieniom związanym z bezpieczeństwem (http://www.metalwork.pl/dirett_macchine.html).

Pod podanym powyżej adresem można również odnaleźć wartość współczynnika B10d (określającego ilość cykli, po których 10% elementów ulegnie trwałemu uszkodzeniu) praktycznie wszystkich produktów Metal Work.

W dotychczasowej ofercie związanej z techniką bezpieczeństwa występowały produkty, zaprojektowane do spełnienia wymagań opisanych w normie EN 954, takie jak dwuręczny zawór bezpieczeństwa oraz jednostka ONE (ODS – One Double Safety), zapobiegająca nieoczekiwanemu napowietrzeniu instalacji pneumatycznej.

|

Fot. 3.

Dwuręczny zawór bezpieczeństwa oraz kompletny panel sterujący |

|

Fot. 4.

Jednokanałowy zawór bezpieczeństwa |

|

Fot. 5.

Dwukanałowy zawór bezpieczeństwa |

Nowa seria zaworów bezpieczeństwa SAFE AIR bazuje na znanych z solidności i niezawodności zaworach serii ISO 5599/1.

Zawory zostały wyposażone w dodatkowe funkcje, takie jak wykrywanie położenia suwaka (system diagnostyczny do określenia statusu zaworu), oraz w specjalizowane bloki zaworowe zapewniające redundancję architektury sterowania.

System obejmuje trzy wielkości (o przepływie nominalnym od 1050 do 4600 NL/ min), co umożliwia swobodę stosowania do większości aplikacji.

Najprostsza wersja (jednokanałowa) oparta jest o pojedynczy, monostabilny zawór 5/2, z kontrolą położenia suwaka zaworu. W stanie beznapięciowym zawór znajduje się w położeniu spoczynkowym (wymuszonym sprężyną mechaniczną), łącząc port 1 z 2 oraz odpowietrzając port 4. Po podaniu napięcia sterującego następuje połączenie portu 1 z 4 oraz odpowietrzenie portu 2.

W przypadku uszkodzenia zaworu, suwak może pozostać w położeniu wysterowanym, nawet po zdjęciu sygnału sterującego, a przyłącze 4 – pozostać napowietrzonym. Do wykrycia takiego uszkodzenia służy system kontroli położenia suwaka, zawierający zamontowany czujnik Hall’a. Czujnik Hall’a podaje sygnał gdy zawór znajduje się położeniu spoczynkowym (brak napięcia zasilającego cewkę) oraz odwrotnie, po podaniu napięcia sterującego na cewkę zaworu sygnał z czujnika Hall’a zanika.

Zawór znajduje zastosowanie w układach bezpieczeństwa do PL=c wg ISO EN 13849 oraz kategorii 2 wg IEC 62061. Dla aplikacji wymagających wyższych wartości wskaźnika PL przygotowano wersję dwukanałową.

Rozwiązanie oparto o dwa monostabilne zawory 5/2 z kontrolą położenia suwaka, zamontowane na specjalizowanym do tego celu bloku zaworowym. Wewnętrzne kanały bloku zaworowego zapewniają szeregowe połączenie portów nr 4 oraz redundancję układu. W przypadku gdy tylko jeden z zaworów powróci do położenia spoczynkowego (np. wskutek blokady suwaka lub zdjęcia napięcia zasilającego cewki), port nr 4 pozostanie zawsze odpowietrzony. Zawór przeznaczony jest do stosowania w układach bezpieczeństwa do PL=e wg ISO EN 13849 oraz kategorii 4 wg IEC 62061 (najwyższa kategoria przewidziana normą).

Corrado Tamiozzo, Cezary Pacholik

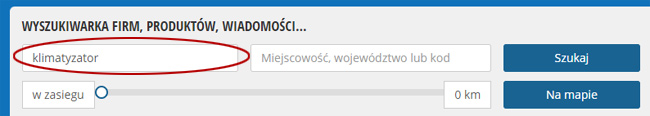

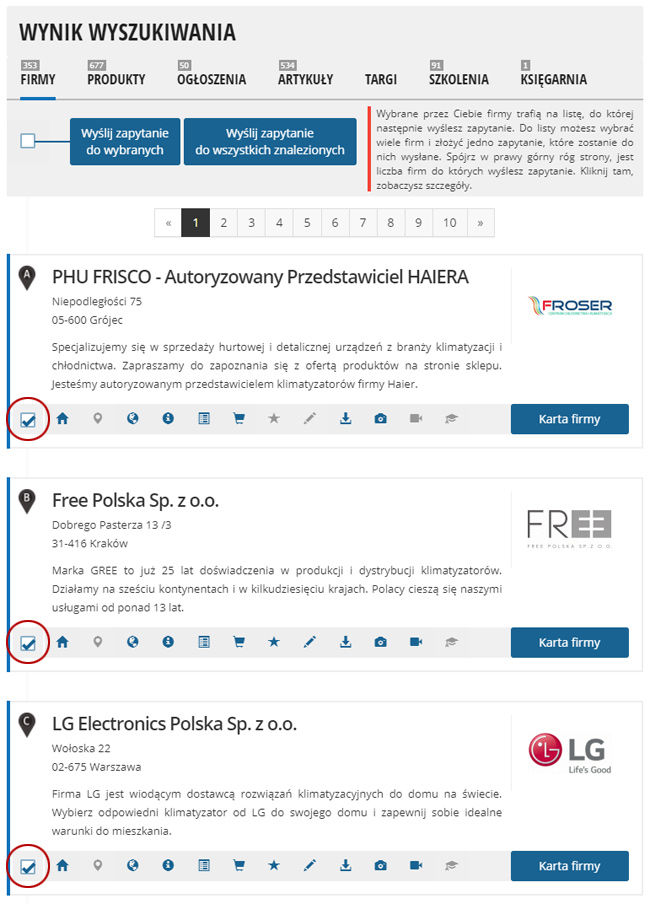

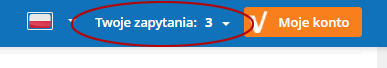

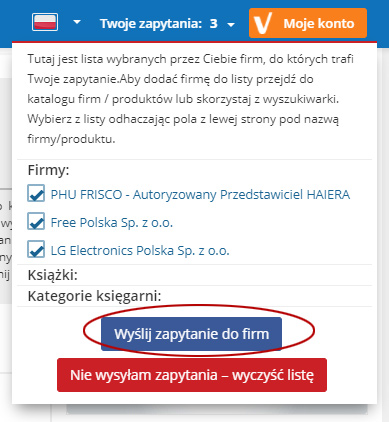

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.