Projektowanie z uwzględnieniem montażu znacznie zmniejsza złożoność maszyn przeznaczonych do cięcia za pomocą plazmy

Projektowanie z uwzględnieniem montażu znacznie zmniejsza złożoność maszyn przeznaczonych do cięcia za pomocą plazmy

Inżynierowie z firmy Hypertherm Inc., producenta systemów do cięcia plazmowego, wiedzą co nieco o cięciu metali. Wiedzą również, jak… ciąć koszty. I to dużo kosztów. Podczas przeprojektowywania jednego z najlepiej sprzedających się urządzeń do cięcia plazmowego udało im się zmniejszyć liczbę części składowych z ponad 1000 do mniej niż… 500 (!). Czas montażu urządzenia zmniejszył się z 20 do mniej niż pięciu godzin, a wydajność aktualnych operacji montażowych firmy zwiększyła się czterokrotnie — bez zwiększania powierzchni zajmowanej przez montaż lub wprowadzania kosztownej pracy dwuzmianowej. – Takie przeprojektowanie pozwoliło firmie zaoszczędzić około 5 milionów dolarów na kosztach montażu tylko w ciągu ostatnich 24 miesięcy – informuje Mike Shipulski, Menedżer Działu konstrukcyjnego.

URZĄDZENIE do cięcia plazmowego typu HPR130 firmy Hypertherm Inc. poddane analizie metodą „Projektowanie z uwzględnieniem montażu”, która umożliwiła zmniejszenie liczby części o połowę w porównaniu do poprzednich wysokowydajnych modeli

Zespół konstruktorów firmy Hypertherm zaprojektował nie tylko wykrawarkę, która jest prostsza i tańsza w produkcji, ale jednocześnie lepiej dopasowana do potrzeb użytkowników. Zarówno poprzednie, jak i nowe urządzenia, charakteryzują się dużą dokładnością cięcia (0,5mm), co predysponuje je do cięcia precyzyjnego. Przeprojektowany model o prądzie cięcia 130 A, oznaczony HPR130, tnie tak samo szybko jak inne aparaty tej firmy o prądzie cięcia 200 A. Nowe urządzenie zapewnia również zmniejszone koszty eksploatacyjne. Shipulski uważa, że koszty eksploatacyjne zmodernizowanego urządzenia są mniejsze o dwie trzecie w porównaniu do kosztów poprzedniej wersji, dzięki bardziej wydajnemu wykorzystaniu energii i materiałów eksploatacyjnych.

W jaki sposób konstruktorzy to osiągnęli? Mówiąc krótko, dokładnie przeanalizowali każdy pojedynczy komponent wchodzący w skład układu zasilania elektrycznego, palnika i systemu sterowania gazem aparatu do cięcia plazmowego. Następnie zastosowali metodę projektowania z uwzględnieniem montażu, która pomogła im wyeliminować lub scalić setki komponentów. Poniżej przedstawiamy w szczegółach ich strategię i decyzje projektowe, które dały w wyniku największe zmniejszenie liczby części składowych i czasu montażu.

Praca na montażu

Zadaniem numer jeden dla zespołu kierowanego przez Shipulskiego było spędzenie pewnego czasu na linii montażowej firmy Hypertherm — nie tylko w celu obserwacji, lecz także montując produkty firmy. Jak mówi Shipulski, inżynierowie nie usłyszą krytycznych uwag o swoich konstrukcjach jeśli będą większość czasu przebywać w swoich boksach. Z tego powodu „zesłał” na tydzień czterech inżynierów na poziom montażu.

Spędzili czas na ręcznej obróbce części wchodzących w skład urządzenia do cięcia plazmowego, które miało być przekonstruowane (HD3070) i tworzeniu dla części wykresów Pareto obejmujących wszystkie różne typy i ilości komponentów tego urządzenia. Okazało się, że około dwie trzecie wszystkich części to – jak podaje Shipulski – elementy mocujące i złącza.

Inżynierowie sami zmontowali kilka urządzeń typu HD3070 oraz innych modeli. – Wrócili skrwawieni, spoceni i z poczuciem braku szacunku dla swoich konstrukcji – mówi Shipulski, żartując tylko… połowicznie.

Wrócili również ze strategią działania w celu zmniejszenia złożoności aparatów do cięcia plazmą. Czas spędzony w dziale produkcji umożliwił zespołowi konstruktorów zapoznanie się z innym produktem, urządzeniem HT 2000, najprostszym modelem, ocenianym przez pracowników jako najłatwiejszy w montażu.

Brian Currier, konstruktor mechaniki i jeden z czterech inżynierów, którzy spędzili pewien czas na produkcji, również wrócił mając w głowie wiele uwag od pracowników montażu. – Na początku bardzo się z nas naśmiewali – mówi Currier – lecz później stali się bardziej otwarci w wyrażaniu swoich sugestii. A te sugestie okazały się bardzo cenne, zwłaszcza że praktyczne doświadczenie w montażu znaleźć można tylko na linii montażowej. – Wróciłem zdumiony, że montują taką ilość różnych urządzeń – dodaje Currier.

Decyzje konstrukcyjne

Uzbrojeni w wykresy Pareto oraz osobistą wiedzę na temat urządzeń do cięcia plazmą, konstruktorzy z zespołu Shipulskiego przystąpili do przeprojektowania urządzenia. W tej fazie pracy opierali się głównie na mocno sfatygowanym egzemplarzu podręcznika Design for Assembly (DFA – projektowanie z uwzględnieniem montażu) wydanego przez Boothroyd Dewhurst.

Jak wspomina Shipulski, to co ujawniło DFA okazało się stopniowymi zmianami – na zasadzie „część tu, część tam – jak on to opisuje. Lecz proces pomógł również określić pewne obszary dojrzałe do konsolidowania lub eliminowania komponentów na dużą skalę. Na przykład, w zespole sterownika łuku pomocniczego aparatu do ciecia plazmowego zmniejszono ilość części z 88 w poprzednim modelu do 16 w nowym. Zespół wymiennika ciepła nowego urządzenia składa się tylko z 3 części w porównaniu do 20 w poprzednim modelu. A obwód czynnika chłodzącego i zespołu filtra zmniejszył ilość części z 11 w starym modelu do 3 w nowym urządzeniu.

Lista ta nie ma końca, lecz można wyłonić pewne wspólne problemy. Zespół konstruktorów firmy Hypertherm prawie wypowiedział wojnę niepotrzebnym elementom mocującym wszelkiego rodzaju. Przejście z przewodów na obwody drukowane z komponentami do montażu powierzchniowego i przewlekanego pozwoliło wyeliminować dziesiątki elementów mocujących, jak informuje Currier. – Każdy przewód mocowany jest czterema elementami – zauważa.

Zespół konstrukcyjny przemyślał również sposób wykorzystania konstrukcji z blachy. – Poprzednio tworzyliśmy proste kształty z dużą ilością otworów przejściowych i zamocowań – mówi Currier. Podczas przekonstruowania urządzenia, konstruktorzy wspólnie z dostawcą elementów z blachy spotkali się na „burzy mózgów” w celu zintegrowania zamocowań i wsporników. Wysiłek ten zaowocował usunięciem następnych dziesiątek części i skróceniem czasu montażu.

Metoda DFA skierowała również konstruktorów w kierunku projektowania sprzecznego z intuicją. W poprzednich modelach, na przykład, funkcje wyboru i pomiaru gazu były zgromadzone w jednym podzespole zbudowanym wokół aluminiowego kolektora o wymiarach 600 × 600 × 300 mm. Zespół kolektora składający się z dwóch części wymaga założenia w kanale skomplikowanej uszczelki. Aby złączyć obie części należy użyć 20 śrub dokręcanych w określonej kolejności, z określonym momentem. – Sądziliśmy, ze jesteśmy wystarczająco sprytni, aby zintegrować wszystko – wspomina Currier. Lecz montaż kolektora pochłaniał około 10 godzin. Natomiast po przekonstruowaniu rozdzielono funkcje wyboru i pomiaru na dwie mniejsze jednostki. Nowa konstrukcja ma dużo prostszy kolektor, a wszystkie połączenia wykonane są wężami z szybkozłączami, które przychodzą od dostawcy w zestawach oznaczonych kolorowym kodem. Wprowadzenie dwóch oddzielnych, czyli prostszych komponentów, zamiast jednego skomplikowanego zmniejszyło czas montażu o… 87%.

Więcej DFA w przyszłości

Doświadczenia firmy Hypertherm z DFA okazały się tak pozytywne, że zespół konstruktorski wdrożył oprogramowanie Design for Manufacturing and Assembly (DFMA – projektowanie z uwzględnieniem produkcji i montażu) firmy Boothroyd Dewhurst. Oprogramowanie to, obejmujące niektóre z zasad podanych w podręczniku DFA, uwzględnia również przyszłe operacje montażu i produkcji. Shipulskiemu podoba się, że oprogramowanie generuje raporty stanowiące wspólny język dla inżynierów podczas usuwania zbędnych części z ich projektów. – Stało się to standardem podczas opiniowania wszystkich naszych nowych produktów – dodaje. A inżynierowie w firmie pilnie stosują metody DFMA do niektórych ze starych, tradycyjnych produktów firmy.

Co do urządzenia HPR 130, pierwszego projektu firmy stworzonego wg metody DFA, to stało się ono jednym z najlepiej sprzedających się produktów firmy, z wielkością rocznej sprzedaży dwa razy większą, niż zastąpione przez nie poprzednie urządzenie do cięcia plazmowego. Nawet przy tej większej sprzedaży, koszty obsługi gwarancyjnej wynosiły jedną dziesiątą kosztów poprzedniego urządzania. – To nie jest rozdzielanie. To jest… cięcie części – mówi Shipulski, i nie jest to dla niego zaskoczeniem. – Należy pamiętać, że zmniejszona ilość części jest podstawą niezawodności i trwałości – podsumowuje.

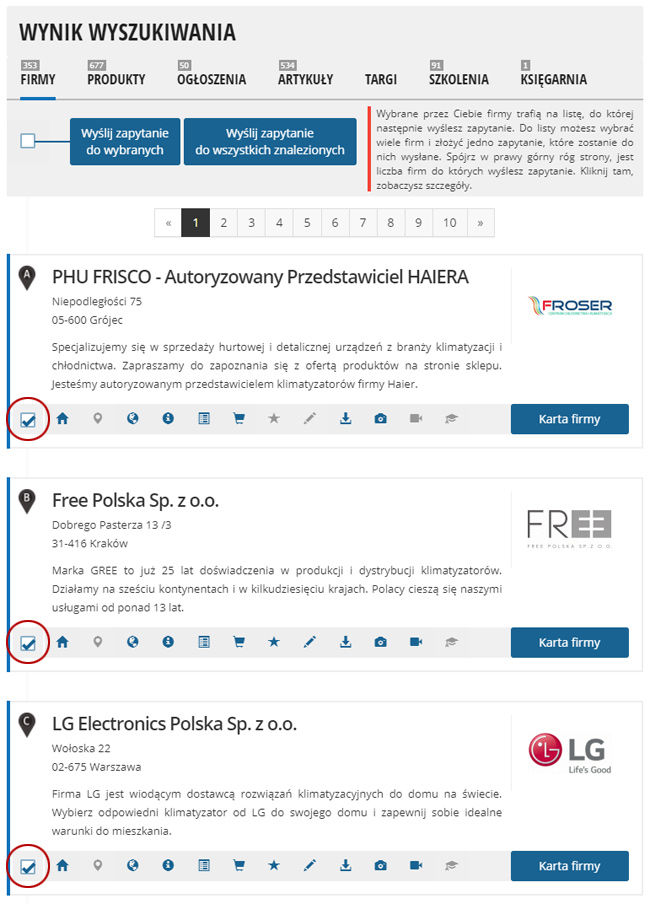

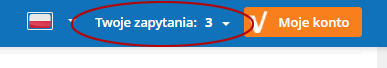

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

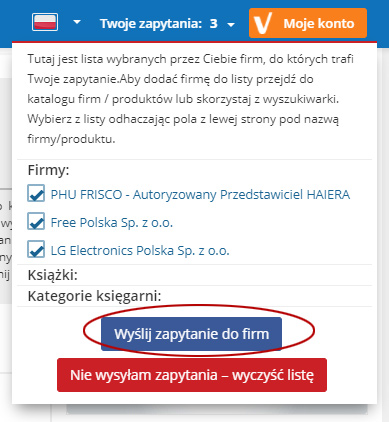

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

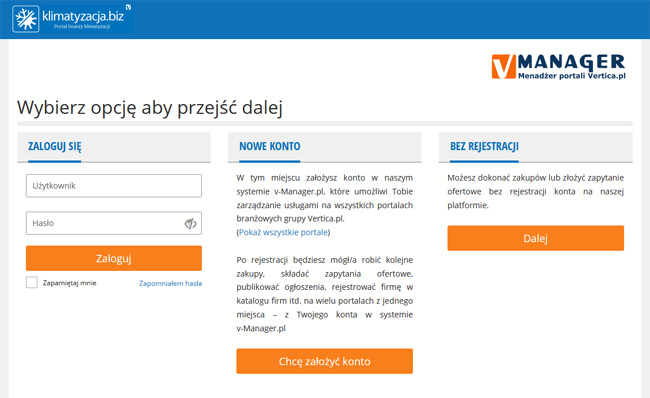

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

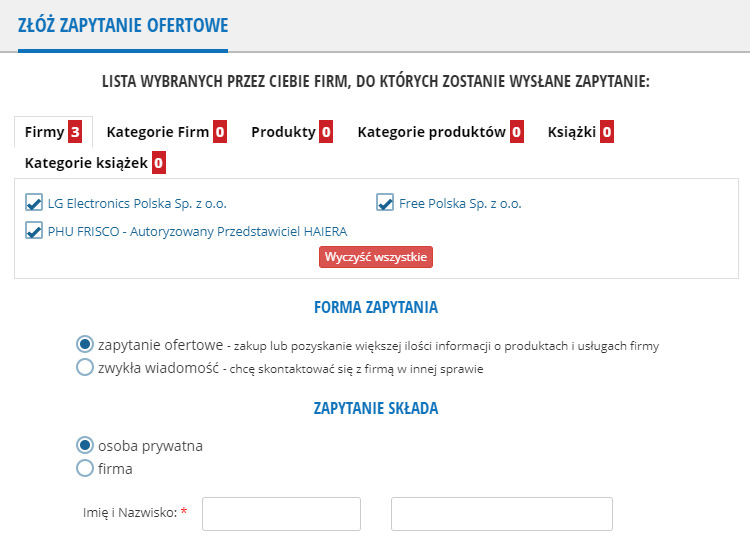

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.